THI CÔNG ĐỒ GỖ

22/05/2020

LD home với xưởng sản xuất trực tiếp và quy mô lớn luôn đáp ứng mọi nhu cầu về chất lượng cho quý khách hàng . Dưới đây mời quý khách hàng tham khảo quy trình sản xuất đồ gỗ nội thất tại xưởng sản xuất của LD home.

A: Quy trình sản xuất nội thất gỗ công nghiệp

B: Quy trình sản xuất nội thất gỗ tự nhiên

A. QUY TRÌNH SẢN XUẤT NỘI THẤT GỖ CÔNG NGHIỆP

Khác với gỗ tự nhiên được lấy từ những rừng cây khan hiếm, gỗ công nghiệp dễ tìm, dễ mua, giá tốt và phổ biến hơn. Cùng tìm hiểu về quy trình sản xuất gỗ công nghiệp dưới đây nhé.

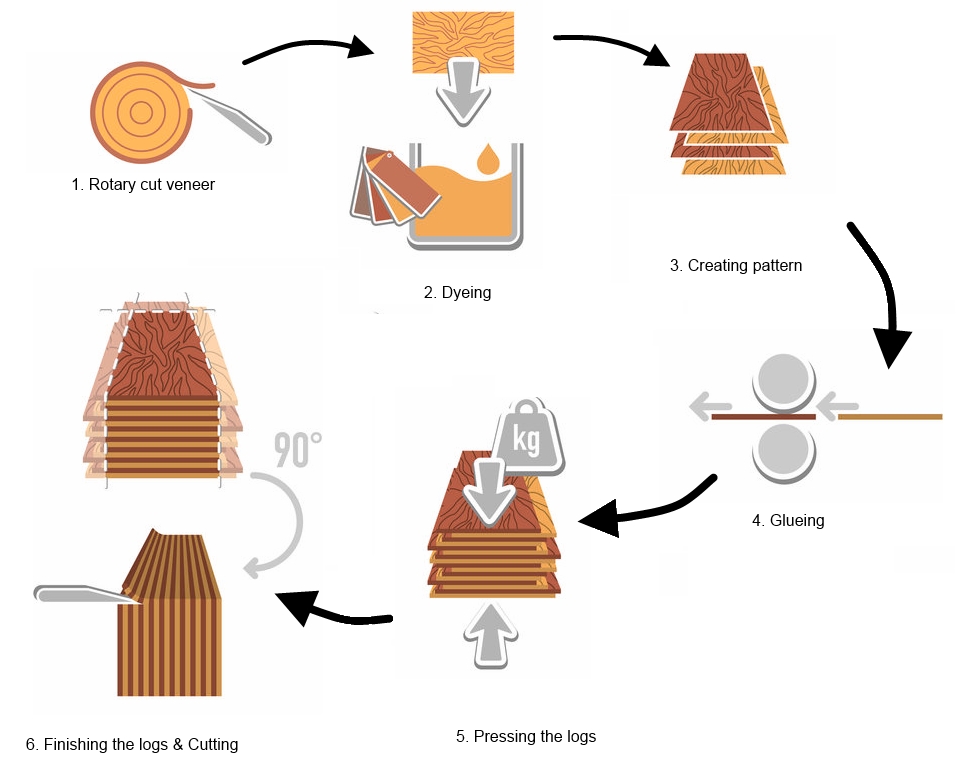

Chi tiết quy trình sản xuất đồ gỗ công nghiệp

mô hình quy trình sản xuất gỗ công nghiệp

Bước 1: Gỗ được khai thác (gỗ tràm, thông,…) và xử lý để chuẩn bị đưa vào sản xuất.

gỗ được khai thác

Bước 2: Gỗ sau khi được xử lý thì được xẻ mỏng, phân loại, chuẩn bị chuyển về nhà máy chính để nghiền nhỏ và đưa vào sản xuất ván MDF, MFC, HDF.

Bước 3: Gỗ sau khi được vận chuyển về nhà máy chính thì tại đây, gỗ sẽ được nghiền nhỏ, sau đó bột gỗ được trộn với keo, phụ gia và chuyển sang công đoạn ép.

gỗ được nghiền nhỏ bằng máy nghiền gỗ

Bước 4: Bột gỗ được xử lý kết hợp với các chất phụ gia làm tăng độ cứng của gỗ, chống mối mọt, sau đó được ép dưới áp suất cao (850-870 kg / cm2), sau đó được định hình thành tấm gỗ HDF (High Density Flyboard), MFC, MDF có kích thước 1220x2440mm, có độ dầy từ 6mm - 24mm tùy theo yêu cầu.

Bước 5: Ván gỗ HDF, MFC, MDF được chuyển tới nhà máy sản xuất ván gỗ công nghiệp (Laminate flooring). Tại đây các tấm ván lại tiếp tục được xử lý hai mặt để làm tăng độ cứng, chống co ngót cong vênh.

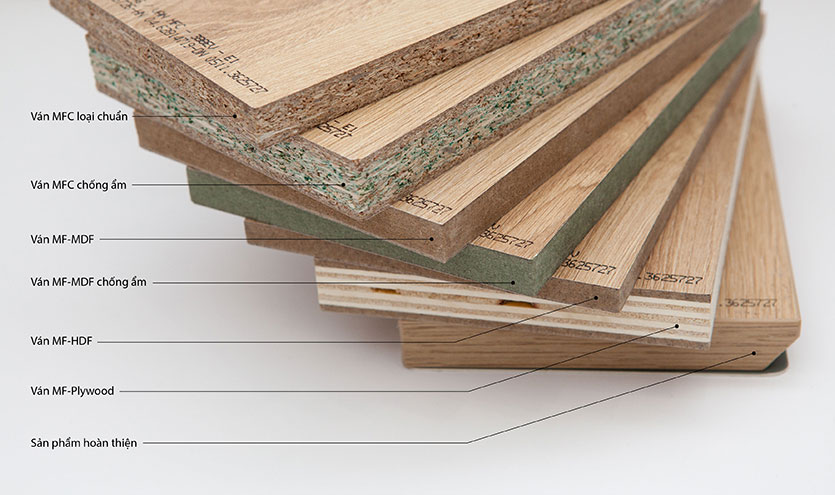

các loại ván công nghiệp

Bước 6: Các tấm ván HDF, MFC, MDF sau khi đã được xử lý hai mặt sẽ được chuyển sang dây chuyền cán phủ lớp tạo vân gỗ và lớp phủ bề mặt.

Bước 7: Lớp phủ bề mặt thường được làm bằng Melamine Resin kết hợp với sợi thủy tinh tạo nên một lớp phủ trong suốt, giữ cho màu sắc và vân gỗ luôn ổn định đồng thời đây cũng là lớp chống xước, bảo vệ bề mặt của ván.

Bước 8: Với công nghệ sản xuất đồ gỗ nội thất này, gỗ công nghiệp dễ gia công và có độ bền cao. Các tấm gỗ công nghiệp sau khi đã được xử lý và tạo vân lại được ép dưới nhiệt độ và áp suất cao để đảm bảo các lớp liên kết chặt chẽ với nhau, tạo nên một khối đồng nhất và bền vững. Sau đó các tấm ván được đánh bóng bề mặt và chuẩn bị chuyển sang dây chuyền phay mộng.

máy đánh bóng bề mặt ván

Bước 9: Tại công đoạn này, các tấm ván được cắt đều theo kích thước chuẩn và được soi mộng cả 4 cạnh. Loại mộng kép là loại mộng tiên tiến nhất, yêu cầu máy soi phải chính xác tuyệt đối, loại mộng này đã được nhiều hãng phát triển theo nhiều cách khác nhau.

1 nhà máy chế biến gỗ mdf

Bước 10: Kiểm tra chất lượng sản phẩm rồi chuyển sang dây chuyển đóng gói.

Để có được quy trình sản xuất bàn ghế gỗ công nghiệp cho ra sản phẩm tốt thì vật liệu gỗ công nghiệp phải chất lượng, các khâu sản xuất đều được thực hiện hoàn toàn chính xác.

B. QUY TRÌNH SẢN XUẤT NỘI THẤT GỖ TỰ NHIÊN

I. Khâu xử lý gỗ tự nhiên

1. Chuẩn bị vật tư gỗ

- Thông thường, nguyên liệu gỗ tự nhiên được chuẩn bị từ trước. Đây là khâu quan trọng, luôn đảm bảo sự chủ động về nguyên liệu và ổn định về giá.

2. Xẻ gỗ

- Từ những khối gỗ hộp lớn, gỗ được xẻ thành những thanh hoặc những tấm gỗ có kích thước theo yêu cầu sử dụng. Công đoạn này sẽ đánh giá trình độ và năng lực của người thợ xẻ rất cao.

- Nếu người có kinh nghiệm sẽ chọn được những phương án xẻ như thế nào để không bị hao gỗ và cho ra những tấm gỗ không bị lỗi ( nứt nẻ, tỳ vết ).

3. Sấy gỗ

- Gỗ thành phẩm nhận được sau khi xẻ sẽ được ngâm tẩm hóa chất chống mối mọt và đưa vào lò sấy hơi nước theo quy trình sấy của doanh nghiệp .

- Nếu gỗ được chuẩn bị trước càng lâu thì hàm lượng nước trong gỗ càng giảm vì được hong phơi trong điều kiện tự nhiên, thì chi phí và thời gian sấy gỗ càng giảm

Trong thời gian sấy gỗ phải thường xuyên đảm bảo nhiệt độ trong lò luôn nằm trong giới hạn tiêu chuẩn, nhiệt độ luôn phải ổn định nếu không sau khi ra lò gỗ sẽ bị biến dạng, cong vênh, nứt nẻ. Hàm lượng thủy phần trong gỗ sau khi sấy được đảm bảo ở mức độ ẩm 15%, đây là điều kiện tiêu chuẩn

4. Lọc gỗ

Sau khi sấy, gỗ sẽ được phân loại A, B, C dựa vào các tiêu chí: Bề mặt gỗ mịn, độ rắn chắc, vân đẹp, màu tự nhiên, không bị cong vênh, nứt nẻ…Những tấm gỗ không đạt yêu cầu sẽ được chuyển sang mục đích sử dụng khác.

II.Khâu gia công sản xuất

1. Cửa gỗ tự nhiên

- Cửa gỗ tự nhiên không được sản xuất hàng loạt theo một kích thước hay một bản thiết kế cố định như những loại sản phẩm thông thường khác. Mỗi một công trình sẽ có những yêu cầu về bản vẽ kỹ thuật và kích thước khác nhau

-Cửa gỗ tự nhiên sau khi qua các công đoạn sơ chế, xữ lý sau đó sẽ chia nhỏ thành các thanh tiêu chuẩn rồi được ghép lại với nhau theo bản vẽ

Tùy theo yêu cầu bản vẽ, hồ sơ thiết kế của từng khách hàng về khung xương của cửa gỗ thì người thợ sẽ tùy chỉnh phù hợp. Sau khi hoàn thiện phần khung xương tiếp đến là công đoạn liên kết panel với khung xương. Cuối cùng là công đoạn hoàn thiện.

2. Nội thất gỗ

Giai đoạn sản xuất đồ nội thất thực ra có thể bắt đầu ngay từ khi khởi công công trình, nếu như chủ nhà thực hiện phần thiết kế nội thất cùng với phần thiết kế xây dựng căn nhà và được sản xuất theo bản thiết kế nội thất phù hợp với không gian ngôi nhà.

III. Sơn hoàn thiện

Sau khi sản phẩm mộc thô được hoàn thiện theo đúng yêu cầu kỹ thuật, được chủ đầu tư nghiệm thu phần mộc thô tại xưởng sản xuất hoặc mẫu màu được cung cấp ngay khi ký kết hợp đồng. Sản phẩm sẽ được tiến hành sơn ( toàn bộ công đoạn sơn được sơn trong phòng sơn chuyên dụng với những yêu cầu nghiêm ngặt hoặc sơn trực tiếp ngay tại công trình nếu khách hàng yêu cầu) với các công đoạn như sau:

1. Chà nhám

Yêu cầu của công đoạn này là làm nhẵn bề mặt, loại bỏ những vết cưa, bào trong quá trình hoàn thiện thô.

2. Bả bột

Tùy theo mẫu màu sơn yêu cầu có để nguyên thớ gỗ hay sơn bóng, mà quyết định phải bả bột hay không bả bột. Việc thực hiện bước bả bột này là cần thiết nhằm lấp đầy các tim gỗ cũng như các khuyết tật nhỏ trên bề mặt

3. Sơn lót

Sơn lót lần 1 và lần 2. Đây là lớp sơn không màu, thông thường được pha theo tỉ lệ 2 : 1 (2 PU với 1 cứng). Mục đích của Sơn lót ở bước này là lấp đầy các tim gỗ, mỗi lớp lót đều phải chà nhám, trám trét các khuyết tật

4. Sơn màu lần 1

Để tránh màu bị quá đậm hoặc không đồng đều, lần sơn này chỉ sơn khoảng 90% mẫu màu yêu cầu.

5. Sơn màu lần 2

Sơn màu lần 2, hoàn thiện 100% mẫu màu yêu cầu.

6. Sơn lót lần 3

Sơn lót lần 3 . Lớp sơn lót này chỉ cần vừa đủ mỏng để giữa lớp màu không bị bong tróc khi chà nhám, cũng như trám các khuyết tật còn sót lại. Ở lần sơn lót này và sau khi chà nhám bề mặt phải đạt 100%, không còn các khuyết tật. Chà nhám đạt yêu cầu. Kiểm tra hoàn thiện các khuyết tật, nếu có lần cuối trước khi phun bóng.

7. Sơn bóng

Tùy theo mẫu sơn mà chọn độ bóng sơn thích hợp. Có nhiều cấp độ bóng của sơn từ mờ nhất là cấp độ 10, lên 20, 30…. và bóng nhất là 90. Đây là lớp sơn hoàn thiện quyết định rất nhiều đến chất lượng lớp sơn

.png)